Sensortechnologie houdt koudemiddelen op peil

Lekdichtheid koelinstallaties verdient hoge(re) prioriteit

Het tegengaan van lekkende koelvloeistoffen is primair van belang als het gaat om veiligheid. Alle koudemiddelen hebben een verstikkende werking, een deel ervan is brandbaar, terwijl een enkel middel zelfs giftig is. En dan zijn er natuurlijk de bedrijfstechnische redenen. Een lekkend systeem veroorzaakt een lagere capaciteit, is minder betrouwbaar en verbruikt meer stroom. Het vervangen en/of bijvullen van koudemiddel kost tijd en dus geld, en een slecht werkend systeem vergt extra onderhoud, zeker als er sprake is van gevolgschade. Lekdetectie is mogelijk middels lektesten en vaste lekdetectie; dit artikel behandelt laatstgenoemde categorie.

Koudemiddellekken

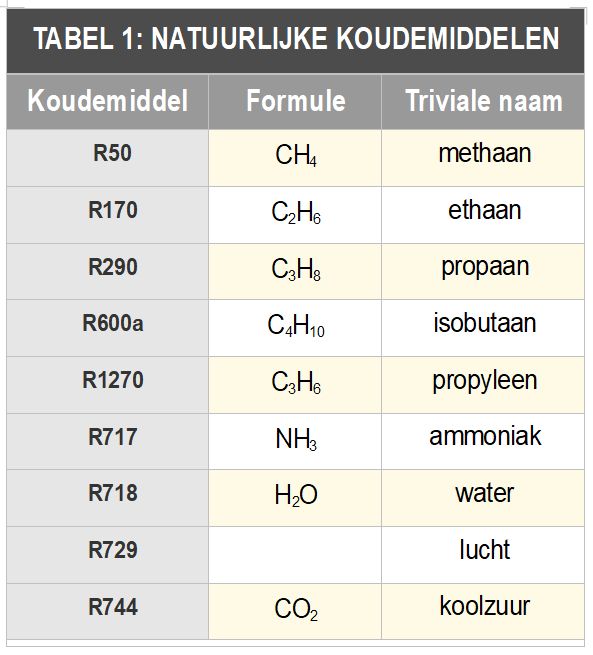

De momenteel meest gebruikte synthetische koudemiddelen zijn R744, R717, R32, R1234ze, R1234yf en de zgn. KWS’en (R600a, R290 en R1270). Voorbeelden van natuurlijke koudemiddelen ‒ middelen die de ozonlaag niet aantasten en waarbij de GWP (Global Warming Potential) gering is ‒ zijn onder meer ammoniak en koolwaterstoffen als propaan en isobutaan. Elk type koudemiddel valt onder dezelfde wetgeving. Bij matig en sterk brandbare koudemiddelen (veiligheidsclassificatie A2L respectievelijk A3) dienen er extra maatregelen getroffen te worden inzake brandveiligheid en personenbescherming.

Regelgeving in het kort

De Europese normenserie NEN-EN378 bepaalt onder (veel) meer dat wanneer de concentratie van het koelmiddel de praktische limiet overschrijdt, de detectoren ten minste een alarm dienen te activeren ‒ in een machinekamer dient in dat geval ook de noodventilatie in werking te treden ‒ en dat het alarmsysteem waarschuwt middels een visueel signaal en een geluidssignaal dat het achtergrondgeluid zowel binnen als buiten de ruimte met ten minste 15 dBA overstijgt.

De F-gasregelgeving ‒ de Europese regelgeving op het gebied van gefluoreerde broeikasgassen (hfk's) ‒ bepaalt dat voor koelinstallaties waarbij de nominale koelmiddelinhoud overeenkomt met een CO2-eq. van 5 ton of meer, het verlies van koudemiddel jaarlijks maximaal 5% mag bedragen. Ligt dat verlies hoger, dan dient het probleem binnen 14 dagen te worden verholpen, wat binnen 1 maand moet zijn gecontroleerd. Wordt hieraan niet voldaan, dan volgt een stillegging van de installatie binnen 12 maanden na de vaststelling. Verliest de installatie in twee opeenvolgende jaren meer dan 10% aan koudemiddel, dan dient de installatie binnen 12 maanden buiten bedrijf te zijn gesteld. Bovendien moet hiervan binnen 14 dagen melding worden gemaakt bij de bevoegde instanties.

De regelgeving rondom het bijvullen van koelmiddelen wijzigt met ingang van 2020. Dan wordt een verbod van kracht op het bijvullen van koelmiddelen met een GWP-waarde van 2.500 ton CO2-eq of bij bestaande koelinstallaties op het werken met een nominale koelmiddelinhoud van 40 ton CO2-eq. Vanaf 2030 geldt dit ook voor gerecycleerde en geregenereerde koelmiddelen met een GWP-waarde van 2.500 of meer. Een en ander heeft onder meer verregaande consequenties voor de koelinstallaties die R404A en R507 bevatten.

Een sensor bestrijkt normaal gesproken een oppervlakte van circa 36m², dus is het zaak om zoveel sensoren te installeren dat de zone als geheel wordt afgedekt en wordt beschermd

Indicaties

Potentiële lekken variëren per systeem, maar de voor de hand liggende plaatsen zijn lassen, koppelingen, dichtingen en ventielen. Bij het ontwerp van een installatie is het in dat verband zaak om alle verbindings- en servicepunten te registreren. Ook essentieel is de methode om buizen onderling en met de diverse andere installatieonderdelen te verbinden. Zo is bij gesoldeerde of gelaste verbindingen het risico op lekken geringer dan bij de overige typen mechanische verbinding. Het risico in KWS-systemen is meestal laag, aangezien deze doorgaans hermetisch gesloten zijn en slechts over een beperkt aantal verbindingen met de ‘buitenwereld’ beschikken. Bij R744-systemen is dit risico hoger doordat het veelal wordt gebruikt in centrale systemen met veel verbindingspunten en hoge werkdrukken bij stilstand.

Gaat het dan toch mis, dan is lekkage in een aantal gevallen direct te herkennen door de ‘geur’ van het koudemiddel. Zo heeft R717 een doordringende geur en verspreidt R1270 een lichte ‘gaslucht’.

Indirecte signalen voor lekkage zijn terug te voeren op het feit dat de bedrijfsomstandigheden van een lekkend systeem in de regel verschillen van die van een installatie die normaal functioneert. Bovendien stijgt onder die omstandigheden de zogeheten nuttige oververhitting in de verdamper en neemt de onderkoeling af. Ook het vloeistofpeil kan een indicatie zijn, waarbij er overigens wel rekening mee moet worden gehouden dat dit peil van nature fluctueert, al naargelang van de belasting van de installatie en de op dat moment heersende omgevingsomstandigheden.

Detectie en alarmniveau

De Europese normenserie NEN-EN378-2016 omvat veiligheids- en milieueisen ten aanzien van het ontwerp, de vervaardiging, de constructie, de installatie, de bediening, het onderhoud, de reparatie en de afvoer van koelsystemen en koelapparatuur (zie ook het kader). Volgens deze normen is actie noodzakelijk bij concentraties tot 500 ppm en bij concentraties tot maximaal 30.000 ppm. Het alarm bij lage concentratie wordt geassocieerd met giftige niveaus, en in dat geval dient de mechanische ventilatie te worden geactiveerd. Indien er sprake is van hoge concentraties, moeten alle elektrische circuits binnen de installatieruimte worden geïsoleerd, met uitzondering van de ventilatie, en dient de noodverlichting te worden ingeschakeld.

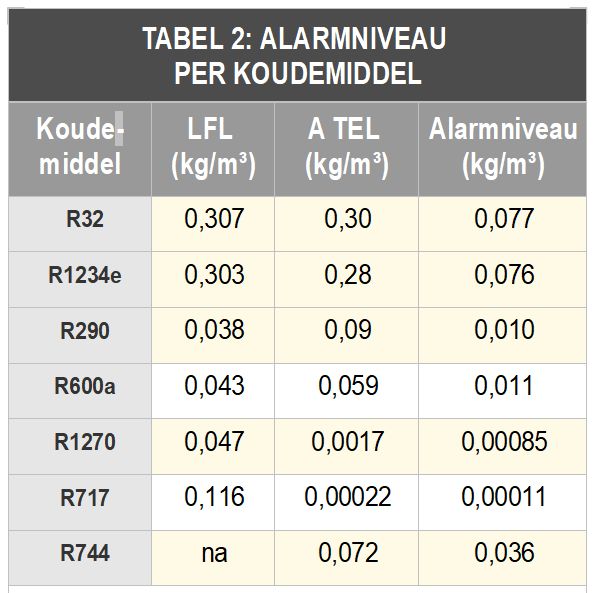

Bij vaste lekdetectie reageert het systeem pas vanaf ongeveer 500 ppm. Een vast lekdetectiesysteem moet in ieder geval koudemiddel in de lucht rond het systeem detecteren en een alarm afgeven zodra daarvan sprake is. Het alarmniveau moet worden ingesteld op 25% van de LFL, de Lower Flammability Limit of 50% van de ATEL/ODL ‒ ATEL staat voor Acute-Toxicity Exposure Limit, ODL voor Oxygen Deprivation Limit ‒ afhankelijk van welke van de twee de laagste is.

Sensoren

In industriële omgevingen worden giftige gassen doorgaans gedetecteerd door elektrochemische cellen en worden halfgeleiders dan wel katalytische sensoren (pellistors) gebruikt om brandbare gassen te detecteren.

Elektrochemische sensoren

Elektrochemische sensoren zijn ontworpen voor het opsporen van lage toxische ammoniakniveaus (50 ppm en 500 ppm). Het zijn feitelijk kleine batterijen die al vanaf het moment van fabricage beginnen te ontladen. Deze ontlading verloopt sneller wanneer ze worden omgeven door het doelgas, maar gebeurt, zij het in mindere mate, ook in de aanwezigheid van andere gassen. Afhankelijk van de achtergrondgasniveaus en operationele omstandigheden varieert hun levensduur van 18 maanden tot 4 jaar. Deze regelmatige vervanging betekent een extra kostenpost.

Halfgeleidersensoren

Deze robuuste sensoren worden gebruikt voor de meest courante HFC-HCFC- en CFC-koudemiddelen (op een range van 1.000 ppm) en voor ammoniakgas (op een range van 10.000 ppm). Het meetprincipe is gebaseerd op het veranderen van de elektrische geleiding wanneer gassen worden geadsorbeerd door de oppervlakte van de halfgeleider. De belangrijkste voordelen van dergelijke sensoren zijn de lange levensduur, de toepasbaarheid onder extreme omstandigheden, de snelle responstijd en het lage stroomverbruik. Het grootste nadeel is hun reactie op andere gassen, wat in sommige gevallen kan leiden tot een valse alarmmelding.

Acute-Toxicity Exposure Limit (ATEL)/Oxygen Deprivation Limit (ODL) ‒ afhankelijk van welke

van de twee de laagste is

Katalytische sensoren

De sensoren bevatten een actieve en een referentieparel ‒ pellistors ‒ die elektrisch worden verwarmd tot enkele honderden graden Celsius. De actieve pellistor bevat een katalysator die in aanwezigheid van zuurstof het te detecteren gas verbrandt, resulterend in een verandering van de elektrische weerstand. Een nadeel van dit type sensor is dat er verontreiniging door andere gassen kan optreden, waardoor de gevoeligheid aanzienlijk kan verminderen op het moment dat de sensor wordt blootgesteld aan grote concentraties van het te detecteren gas.

Infraroodsensoren

Bij vaste lekdetectie wordt veelal gebruikgemaakt van een zogeheten niet-dispersieve (niet-verstrooiende) infraroodsensor, kortweg NDIR-sensor. Na het gas te zijn gepasseerd, wordt de infraroodbundel via een lens- en spiegelsysteem teruggeleid naar de infraroodsensor. Het intensiteitsverschil tussen het uitgezonden en het opgevangen licht is daarbij een maat voor de hoeveelheid gas. Omdat golflengten in het infrarode gebied door de meeste gassen goed worden geadsorbeerd, is het doorgaans noodzakelijk om te compenseren voor interferentie. Dit type sensor is met name in gebruik voor de detectie van CO2.

Positionering

Voor de plaatsing van sensoren gelden geen vaste regels. Factoren die van belang zijn, zijn de luchtstroom, het gastype/de gasdichtheid en de zones waar zich mogelijke lekken kunnen voordoen. De luchtstroom is het belangrijkst, want zelfs als de sensor zich dicht bij een lek bevindt, dan kan de luchtstroom dermate sterk zijn dat het gas zich van de sensor af beweegt, waardoor het lek dus niet wordt gedetecteerd. Ook eventuele obstakels zijn van invloed op de richting en de flow van het gas. Sensoren voor het detecteren van koudemiddelen moeten laag worden gemonteerd, behalve in het geval van R717, dat lichter is dan lucht. Verder is het zaak om de sensoren daar te plaatsen waar zich de leidingen bevinden, bijvoorbeeld in technische kokers en in technische ruimten boven verlaagde plafonds. Niet alleen de positie is daarbij van belang, ook dient een voldoende groot aantal sensoren te worden geïnstalleerd. Een sensor bestrijkt normaal gesproken een oppervlakte van circa 36 m², dus is het zaak om zoveel sensoren te installeren dat de zone als geheel wordt afgedekt en wordt beschermd.

Sensoren voor het detecteren van koudemiddelen moeten laag worden gemonteerd, behalve in het geval van R717, dat lichter is dan lucht

Voorkeursplaatsen daarbij zijn de nabijheid van compressorgasafdichtingen en vloeistofpompen. Een sensor, geplaatst in de afblaasleiding, kan lekken of een activering van de overdrukklep monitoren. Voor een multizonesysteem wordt gekozen indien er sprake is van een groot aantal meetpunten, verspreid over een groot gebied, waarbij een centrale controle vereist is. Een dergelijk systeem werkt volgens het NDIR-principe (zie de vorige pagina) en met behulp van een aanzuigpomp. Op basis van de instelling van het gastype en de bijhorende golflengte kan per kanaal een bepaald gas worden gedetecteerd.

Onderhoud en inspectie

Elke koelinstallatie vergt preventief onderhoud en daarnaast dienen periodieke inspecties te worden uitgevoerd conform de wettelijke voorschriften, bijvoorbeeld de lekdichtheidscontrole in het kader van de F-gassenverordening (zie kader).

De frequentie van onderhouds- en inspectiewerkzaamheden is afhankelijk van het type installatie, het koudemiddel en de daarvan gehanteerde hoeveelheid en van het gebruik van de installatie. De frequentie van de onderhouds- en/of inspectiebeurten is gebaseerd op het CO2-equivalent (hierna: CO2-eq.) van de koelmiddelinhoud.

Bij een installatie met 5 ton CO2-eq. komt dit neer op een controle op een keer per 12 maanden, bij een installatie met 50 ton CO2-eq. op een keer per 6 maanden en bij een installatie met 500 ton CO2-eq op een keer per 3 maanden. Is er sprake van vaste lekdetectie ‒ verplicht bij installaties met 500 ton CO2-eq. ‒ dan kan de controlefrequentie worden gehalveerd. De eigenaar/beheerder van de installatie draagt voor dit alles de verantwoording.

Toezicht en handhaving op het gebied van inspecties en keuringen worden uitgeoefend door de arbeidsinspectie of het bevoegd gezag in het kader van de Wet Milieubeheer. Bij een multizonelekdetectiesysteem voert het systeem zelf een continue kalibratie uit waardoor het onderhoud tot een minimum beperkt blijft.

Het vaste lekdetectiesysteem moet toegankelijk zijn voor ijkings- en/of onderhoudswerkzaamheden en dient tegen schade te worden beschermd. Ook moet het alarm minstens een keer per jaar worden getest.

De lektestfrequentie zoals gespecificeerd in de F-gasverordening, moet als minimum worden gebruikt voor alle soorten koudemiddelen, maar veel systemen zullen baat hebben bij frequentere lektesten (wekelijks of maandelijks). De onderhouds- en ijkingsrapporten dienen te allen tijde te worden bijgehouden in een logboek.

Speciale dank aan: Nick Dieryckxvisschers (Frigro nv)