Le technologie des capteurs maintient les liquides de refroidissement à jour

L’étancheité des installations de refroidissement merite une plus haute priorité

La prévention des fuites de liquides de refroidissement est d'une importance primordiale en matière de sécurité. Tous les fluides réfrigérants ont un effet suffocant, certains sont inflammables et d'autres sont même toxiques. Et puis, bien sûr, il y a les raisons opérationnelles. Un système qui fuit, entraîne une capacité plus faible, est moins fiable et consomme plus d'énergie. Le remplacement et/ou le remplissage du réfrigérant coûte du temps et de l'argent, et un système défectueux nécessite un entretien supplémentaire, surtout s'il y a des dommages consécutifs. La détection des fuites est possible au moyen de tests d'étanchéité et d'une détection fixe des fuites; cet article traite de cette dernière catégorie.

Les fuites de réfrigérant

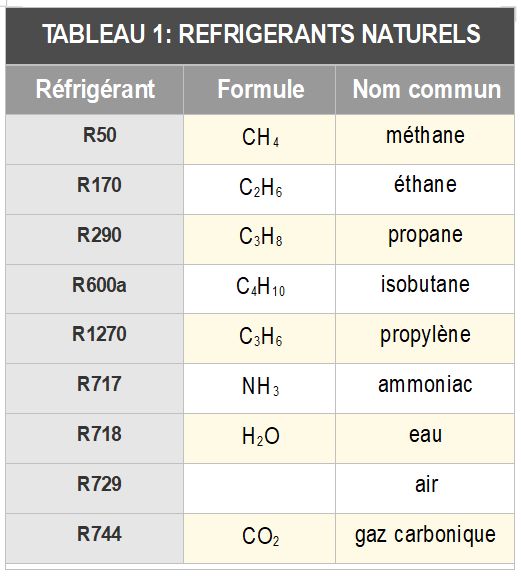

Les fluides réfrigérants synthétiques les plus utilisés sont les R744, R717, R32, R1234ze, R1234ze, R1234yf et les réfrigérants dits KWS (R600a, R290 et R1270). L'ammoniac et les hydrocarbures comme le propane et l'isobutane sont des exemples de réfrigérants naturels ‒ des réfrigérants qui n'appauvrissent pas la couche d'ozone et dont le PRP (potentiel de réchauffement planétaire) est faible. Chaque type de fluide réfrigérant est soumis à la même législation. Pour les fluides réfrigérants moyennement et hautement inflammables (classes de sécurité A2L et A3 respectivement), des mesures supplémentaires doivent être prises en matière de sécurité incendie et de protection individuelle.

La réglementation en bref

La norme européenne NEN-EN378 stipule, entre autres, que lorsque la concentration du réfrigérant dépasse la limite pratique, les détecteurs doivent déclencher au moins une alarme, auquel cas la ventilation de secours doit également être activée dans une salle des machines, et que le système d'alarme avertit par un signal visuel et un signal sonore qui dépasse d'au moins 15 dBA, le bruit ambiant, à l'intérieur et à l'extérieur de la pièce.

La réglementation sur les gaz F ‒ la réglementation européenne sur les gaz à effet de serre fluorés (HFC) ‒ stipule que pour les installations frigorifiques où la teneur nominale en réfrigérant correspond à un équivalent CO2 de 5 tonnes ou plus, la perte annuelle de réfrigérant ne peut dépasser 5%. Si la perte est plus importante, le problème doit être résolu dans un délai de 14 jours, qui doit être vérifié dans un délai d'un mois. En cas de non-respect, l'installation doit être arrêtée dans les 12 mois suivant son installation. Si l'installation perd plus de 10% de son liquide de refroidissement pendant deux années consécutives, elle doit être mise hors service dans les 12 mois. En outre, les autorités compétentes doivent en être informées dans un délai de 14 jours.

La réglementation concernant le remplissage des liquides de refroidissement sera modifiée à partir de 2020. L'interdiction de remplir des fluides de refroidissement d'une PRG de 2.500 tonnes d'équivalent CO2 ou, dans le cas des installations frigorifiques existantes, de travailler avec une teneur nominale en fluide frigorigène de 40 tonnes d'équivalent CO2 entrera alors en vigueur. A partir de 2030, cela s'appliquera également aux réfrigérants recyclés et régénérés d'une valeur de PRG égale ou supérieure à 2.500. Ceci a des conséquences importantes pour les installations de refroidissement R404A et R507.

Un capteur couvre normalement une surface d'environ 36 m². Par consequent, il est necessaire d'installer autant de capteurs necessaires pour que l'ensemble de la zone soit couvert et protege

Indications

Les fuites potentielles varient selon le système, mais les endroits évidents sont les soudures, les raccords, les joints et les vannes. Lors de la conception d'une installation, il faut enregistrer tous les points de raccordement et de service. La méthode de raccordement des tuyaux entre eux et avec les composants de l'installation est aussi essentielle. P.ex., pour les joints soudés, le risque de fuite est plus faible que pour les autres types de joints mécaniques. Le risque dans les systèmes KWS est généralement faible, car ils sont hermétiques et ne disposent que d'un nombre limité de connexions vers l'’extérieur’. Dans le cas des systèmes R744, ce risque est plus élevé, car il est souvent utilisé dans les systèmes centraux avec de nombreux points de raccordement et des pressions élevées à l'arrêt.

Si les choses tournent mal, dans un certain nombre de cas, les fuites peuvent être immédiatement détectées par l'’odeur’ du réfrigérant. Par exemple, le R717 a une odeur piquante et le R1270 émet une légère ‘odeur de gaz’. Les signaux de fuite indirects sont dus au fait que les conditions de fonctionnement d'un système qui fuit, sont généralement différentes de celles d'une installation qui fonctionne normalement. De plus, dans ces conditions, la surchauffe dite utile dans l'évaporateur augmente et l'hypothermie diminue. Le niveau du fluide peut également être une indication, bien qu'il faille tenir compte du fait que ce niveau fluctue naturellement en fonction de la charge sur l'installation et des conditions environnementales du moment.

Détection et niveau d’alarme

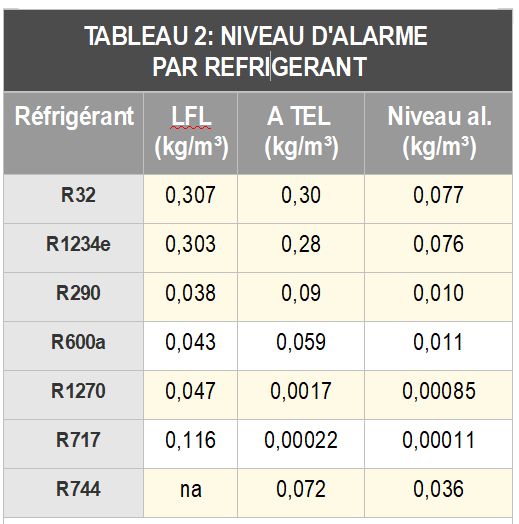

La série européenne de normes NEN-EN378-2016 comprend des exigences en matière de sécurité et d'environnement en ce qui concerne la conception, la fabrication, la construction, l'installation, l'exploitation, la maintenance, la réparation et l'élimination des systèmes et équipements de refroidissement (voir aussi l'encadré). Selon ces normes, une action est nécessaire à des concentrations allant jusqu'à 500 ppm et jusqu'à maximum 30.000 ppm. L'alarme de faible concentration est associée à des niveaux toxiques, auquel cas la ventilation mécanique doit être activée. En cas de concentrations élevées, tous les circuits électriques à l'intérieur du local d'installation doivent être isolés, à l'exception de la ventilation, et l'éclairage de secours doit être allumé. Avec la détection fixe des fuites, le système ne répond qu'à partir d'environ 500 ppm. Dans tous les cas, un système fixe de détection des fuites devrait détecter le réfrigérant dans l'air autour du système et déclencher une alarme. Le niveau d'alarme doit être réglé sur 25% de la LFL, la Lower Flammability Limit ou 50% de l'ATEL/ODL ‒ ATEL signifie Acute-Toxicity Exposure Limit, ODL pour Oxygen Deprivation Limit ‒ la valeur la plus faible étant retenue.

Les capteurs

Dans les environnements industriels, les gaz toxiques sont généralement détectés par des cellules électrochimiques et des semi-conducteurs ou des capteurs catalytiques (pellistors) sont utilisés pour détecter les gaz inflammables.

Les capteurs électrochimiques

Les capteurs électrochimiques sont conçus pour détecter de faibles niveaux d'ammoniac toxique (50 ppm et 500 ppm). En fait, ce sont de petites batteries qui commencent déjà à se décharger dès le moment de fabrication. Cette décharge est plus rapide, lorsqu'elles sont entourées par le gaz cible, mais elle se produit aussi, quoique dans une moindre mesure, en présence d'autres gaz. Leur durée de vie varie de 18 mois à 4 ans en fonction des niveaux de gaz naturel et des conditions d'exploitation. Ce remplacement régulier représente un coût supplémentaire.

Les capteurs semi-conducteurs

Ces capteurs robustes sont utilisés pour les fluides réfrigérants HFC-HCFC et CFC les plus courants (sur une portée de 1.000 ppm) et pour l'ammoniac gazeux (sur une portée de 10.000 ppm). Le principe de mesure est basé sur la modification de la conductivité électrique, lorsque les gaz sont adsorbés à travers la surface du semi-conducteur. Les principaux avantages de ces capteurs sont leur longue durée de vie, leur utilisation dans des conditions extrêmes, leur temps de réponse rapide et leur faible consommation électrique. Le principal inconvénient est leur réaction à d'autres gaz, ce qui dans certains cas peut entraîner de fausses alarmes.

Les capteurs catalytiques

Les capteurs contiennent une sonde active et une sonde de référence ‒ des pellistors ‒ qui sont chauffées électriquement jusqu'à plusieurs centaines de degrés Celsius. Le pellistor actif contient un catalyseur qui brûle le gaz à détecter en présence d'oxygène, ce qui modifie la résistance électrique. L'inconvénient de ce type de capteur est qu'une contamination par d'autres gaz peut se produire, ce qui peut réduire considérablement la sensibilité, lorsque le capteur est exposé à de grandes concentrations du gaz.

Les capteurs infrarouges

Dans le cas d'une détection de fuite fixe, on utilise souvent un capteur infrarouge dit non dispersif, en abrégé un capteur NDIR. Après le passage du gaz, le faisceau infrarouge est renvoyé au capteur infrarouge via un système de lentilles et de miroirs. La différence d'intensité entre la lumière émise et la lumière captée est une mesure de la quantité de gaz. Comme les longueurs d'onde dans la zone infrarouge sont bien adsorbées par la plupart des gaz, il est généralement nécessaire de compenser les interférences. Ce type de capteur est principalement utilisé pour la détection du CO2.

Le positionnement

Il n'y a pas de règles fixes pour le placement des capteurs. Les facteurs importants sont le débit d'air, le type de gaz/densité de gaz et les zones où des fuites peuvent se produire. Le débit d'air est le plus important, car même si le capteur est proche d'une fuite, le débit d'air peut être si fort que le gaz s'éloigne du capteur, de sorte que la fuite ne soit pas détectée. Les obstacles éventuels affectent également la direction et l'écoulement du gaz. Les capteurs pour la détection des fluides réfrigérants doivent sans aucun doute être montés en bas, sauf dans le cas du R717, qui est plus léger que l'air. Il est également important de placer les capteurs à l'endroit où se trouvent les tuyaux, par exemple dans les tubes techniques et dans les locaux techniques au-dessus des faux plafonds. L'important n'est pas seulement la position, mais aussi le nombre suffisant de capteurs à installer.

Les capteurs pour la detection du liquide de refroidissement doivent sans aucun doute etre montes dans le bas, sauf dans le cas du R717, qui est plus leger que l'air

Un capteur couvre normalement une surface d'environ 36 m², il est donc important d'installer autant de capteurs nécessaires pour que l'ensemble de la zone soit couvert et protégé. La préférence est donnée à la proximité des joints d'étanchéité des compresseurs à gaz et des pompes à liquide. Un capteur placé dans la conduite de refoulement peut fuir ou contrôler l'activation de la soupape de surpression. Un système multizones est choisi s'il y a un grand nombre de points de mesure répartis sur une grande surface où une commande centrale est nécessaire. Un tel système fonctionne selon le principe NDIR (voir page précédente) et à l'aide d'une pompe d'aspiration. En fonction du réglage du type de gaz et de la longueur d'onde correspondante, un certain gaz peut être détecté par canal.

L’entretien et l’inspection

Chaque installation frigorifique nécessite un entretien préventif et, en outre, des contrôles périodiques doivent être effectués conformément aux prescriptions légales, par exemple des contrôles d'étanchéité dans le cadre de la réglementation sur les gaz fluorés (voir encadré).

La fréquence des travaux d'entretien et d'inspection dépend du type d'installation, du réfrigérant et de sa quantité et de l'utilisation de l'installation. La fréquence d'entretien et/ou d'inspection est basée sur l'équivalent CO2 (ci-après: CO2-eq.) de la teneur en réfrigérant. Pour une installation de 5 tonnes d'équivalent CO2, cela signifie une inspection tous les 12 mois, pour une installation de 50 tonnes d'équivalent CO2 tous les 6 mois et pour une installation de 500 tonnes d'équivalent CO2, tous les 3 mois.

Dans le cas d'installations de 500 tonnes d'équivalent CO2, la détection fixe des fuites est obligatoire. Dans ce cas, la fréquence des contrôles peut être réduite de moitié. Le propriétaire/gérant de l'installation est responsable de tout cela.

Le contrôle et l'application dans le domaine des inspections et des essais sont effectués par l'inspection du travail ou par l'autorité compétente dans le cadre de la loi sur la gestion de l'environnement. Dans un système de détection de fuites multizones, le système lui-même effectue un étalonnage continu, minimisant ainsi la maintenance.

Le système fixe de détection des fuites doit être accessible pour les travaux d'étalonnage et/ou de maintenance et doit être protégé contre les dommages. L'alarme doit également être testée au moins une fois par an.

La fréquence des essais d'étanchéité spécifiée dans le règlement sur les gaz fluorés doit être utilisée au minimum pour tous les types de réfrigérants, mais de nombreux systèmes nécessiteront des essais plus fréquents (hebdomadaire ou mensuel). Les rapports d'entretien et d'étalonnage doivent être conservés en tout temps, dans un journal de bord.

Avec nos remerciements particuliers à Nick Dieryckxvisschers (Frigro nv)