MODERNISATION D'UNE LIGNE DE PRODUCTION DE FRITES SURGELÉES

fARM FRITES FAIT APPEL à HEVECO ET SiEMENS pour son EXTENSION

Afin de continuer à répondre aux besoins de ses clients dans le segment de la restauration rapide, Farm Frites a modernisé sa ligne de production de frites précuites et surgelées. La capacité de traitement a été doublée et un applicateur de revêtement a été intégré à la ligne de traitement. L'entreprise Heveco de Genk a réalisé l'ensemble de l'ingénierie électrique de ce projet d'extension. En tant que solution partner de Siemens, elle a utilisé de nombreux produits de ce fournisseur de technologie: des variateurs de fréquence aux automates et aux IHM.

frites surgelées

Farm Frites a son siège social aux Pays-Bas et dispose également de quatre sites de production en Belgique, en Pologne et en Egypte. Le site de Lommel est le plus grand du groupe et se compose de quatre unités opérationnelles pour la production de flocons de pommes de terre, de frites surgelées ou réfrigérées et de spécialités de purée. Les flocons sont envoyés à l'industrie pour être transformés en produits finis tels que des chips; les autres produits sont vendus principalement au commerce de gros et à la restauration. Et ce jusqu'en Europe du Sud ou en l'Amérique du Sud, selon qu'il s'agisse de frites réfrigérées ou surgelées.

RevêtementS

La ligne 'triple A' de l'unité opérationnelle 3 a été récemment équipée de possibilités d'enrobage. "Il s'agit de frites surgelées de la plus haute qualité, principalement destinées aux chaînes de restauration rapide", explique Sven Cardinaels, chef de projet E&I chez Farm Frites Lommel. "Ce revêtement est une couche supplémentaire avec laquelle nous pouvons ajouter de la couleur ou de la saveur aux frites. Il peut aussi s'agir d'un revêtement invisible qui permet aux frites de rester chaudes et croustillantes plus longtemps après la cuisson. De cette façon, notre client maintient une qualité de produit optimale et réduit les pertes alimentaires car il n'est plus obligé de jeter des frites froides ou molles."

Capacité

En outre, la capacité de cette ligne de production a également été considérablement augmentée dans le cadre de ce projet, qui s'inscrit dans les plans d'expansion en Europe occidentale du groupe présent dans le monde entier. "A cette fin, nous avons entièrement reconstruit et étendu la ligne existante, à l'exception de quelques étapes du processus. Désormais, elle est en grande partie assemblée dans un nouveau hall de production", précise Crdinaels.

Ligne de processus renouvelée

Tunnel de séchage

Par exemple, il y a un nouveau tunnel de séchage intégré avant le four de cuisson. Des ventilateurs y font circuler de l'air extérieur conditionné au-dessus d'une long tapis roulant. "Cette étape de séchage est importante pour obtenir un produit final croustillant. La durabilité était un aspect important ici, car nous récupérons la chaleur du four de cuisson pour chauffer le séchoir. De plus, nous pouvons limiter la chaleur, grâce à la grande surface du tunnel. Nous ne contrôlons pas le séchoir au niveau la température, mais de l'humidité, afin d'obtenir un processus de séchage plus stable avec une consommation plus faible. Toutes ces mesures ont permis de réaliser des économies d'énergie considérables", explique le chef de projet.

"Notre capacité a doublé et nous avons un avantage supplémentaire"

Applicateur d'enrobage

Il y a aussi maintenant l'éventuelle étape de revêtement, dans une dérivation, précédant la friture. Ici, les frites sont plongées dans une pâte qui s'égoutte en partie lors du transport ultérieur. Ici aussi, il y a une certaine récupération de l'enrobage - via des couteaux à air - de la même manière que l'excès d'huile après la cuisson des frites est récupéré dans la two stages fryer.

"Dans les dernières étapes du processus, les frites précuites sont successivement refroidies et surgelées. Ensuite, un trieur mécanique éjecte les frites qui ont pu être cassées, déformées ou agglutinées lors des étapes précédentes. Enfin, les produits surgelés se retrouvent dans les différents emballages, après quoi ils sont transportés vers notre entrepôt frigorifique via le transport interne automatisé", explique Cardinaels.

ingénierie électrique

Pour la partie E&I et l'automatisation de cette extension, l'entreprise a fait appel à son partenaire habituel Heveco de Genk, qui travaille là depuis plus de trente ans. "Dans ce projet, nous ne nous sommes pas seulement occupés des travaux électriques pour les raccordements, nous avons également pris en charge la construction des panneaux et écrit le logiciel pour les automates. Nous avons fourni une commande centrale pour toutes les machines de la nouvelle ligne de production, y compris l'applicateur d'enrobage. Nous avons également procédé à un certain nombre d'ajustements techniques de sécurité sur plusieurs machines", déclare Bart Huygen, copropriétaire de Heveco.

Service

En tant que solution partner de Siemens, cet intégrateur a également choisi plus d'une centaine de variateurs de fréquence de ce fabricant. "Ils sont tous même type G120, afin de simplifier, par cette standardisation, le travail du service technique de Farm Frites en cas de panne. En effet, ils peuvent se familiariser avec plus rapidement et cela offre également des avantages en termes de spare parts. Le concept modulaire de ces entraînements - avec une partie de puissance et de contrôle séparée - contribue également à faciliter la maintenance."

"Dans le même ordre d'idées, nous avons estimé qu'il était important que les variateurs de vitesse choisis bénéficient d'un service pendant au moins dix années supplémentaires et c'est pour cette raison que nous avons choisi Siemens plutôt qu'un autre fournisseur de technologie. Nous n'étions pas encore nous-mêmes familiarisés avec ces commandes, mais nos employés ont pu compter sur le soutien nécessaire de leurs spécialistes. A notre tour, nous avons ensuite formé les techniciens de Farm Frites en collaboration avec Siemens. Lors d'une séance de démonstration, ils ont été rapidement convaincus par la facilité d'utilisation et la fiabilité. Lors de la mise en service des lecteurs, tous sauf un ont été réglés sans erreur, alors que selon notre expérience, on peut s'attendre à un taux de défaillance moyen de 3 à 5%", dit-il.

"C'est un projet de grande envergure, avec plus de 100 variateurs de vitesse"

Timing

Outre le défi technologique - également dû à l'ampleur du projet - le calendrier était serré: la nouvelle ligne devait évidemment être opérationnelle le plus rapidement possible. "Dans le nouveau hall, nous avons pu tout installer convenablement mais la ligne existante est restée opérationnelle dans l'ancien bâtiment pendant nos travaux. Nous avons donc dû réaliser l'ensemble du travail avec les changements nécessaires pendant de courts arrêts de production, ce qui a également exigé de la créativité et de la flexibilité de la part de notre équipe. Toutefois, en intégrant les deux automates principaux, les IHM et les variateurs de fréquence dans la même plateforme TIA Portal, nous avons pu gagner un temps considérable", poursuit Huygen.

Nettoyabilité

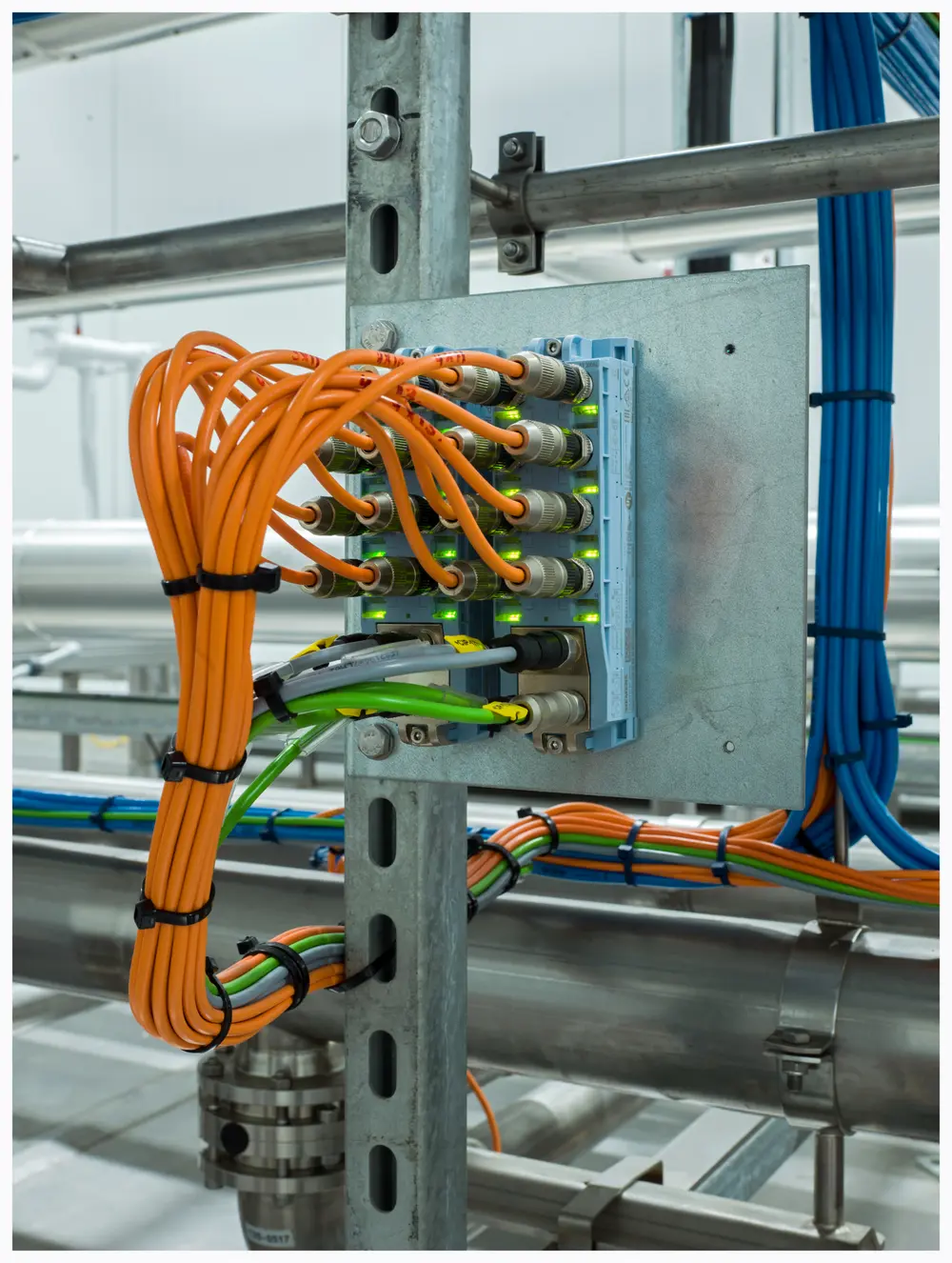

Dans un souci d'hygiène alimentaire et de nettoyabilité, un maximum de câbles, de tableaux décentralisés, de boîtiers de distribution et de composants électroniques sont dissimulés derrière un faux plafond de panneaux sandwichs en acier inoxydable. "Nous avons ainsi obtenu un local technique de 3 mètres de haut, facilement accessible, au-dessus du hall de production de 11 mètres de haut, dans lequel les différentes étapes de production sont disposées en cascade. Nous contrôlons également l'installation CIP pour l'ensemble de la ligne de production", précise-t-il.

Sécurité

Des îlots d'E/S ET200SP ont également été utilisés dans ce local technique pour la périphérie décentralisée. Le grand avantage de ce système est la flexibilité des possibilités d'extension grâce à la construction modulaire des composants. C'était indispensable car l'ingénierie était toujours en cours pendant la réalisation.

La communication s'effectue via profinet, construit avec des switchs Scalance X, et les variateurs de fréquence sont reliés via profisafe. "La programmation de la sécurité est entièrement intégrée dans les automates à sécurité intrinsèque S7-1500. Cela représente un énorme gain en termes de câblage".

Conclusion

"Notre capacité a doublé et avec l'option d'enrobage, nous avons un avantage supplémentaire. Cela nous offre une meilleure compétitivité en tant que fournisseur des chaînes de restauration rapide, exactement comme nous l'avions prévu", conclut Cardinaels.