Adapter l’armoire de commande en zone ATEX est un travail de spécialiste

Electricité en zone déflagrante

Les tableaux de distribution électriques ne sont pas les bienvenus dans les environnements ATEX. Aussi ils sont placés autant que possible en dehors de ces zones. Toutefois, on ne peut pas faire autrement dans certains cas. On doit alors utiliser des armoires de commande antidéflagrantes. Mais est-ce bien possible? Et quelles mesures à prendre lors d’adaptations?

ATEX contre le danger d’explosion

Celui qui veut décrire un environnement explosif, songera immédiatement à la fuite de gaz caractéristique, suivie par une étincelle qui fait tout exploser. Cependant, l’échappée du gaz n’est pas le seul danger, car les explosions de poussières sont aussi très fréquentes. Par ailleurs, des réactions chimiques peuvent induire la formation d’un mélange explosif. Souvent, une petite étincelle suffit pour provoquer des explosions de gaz ou de poussières. Les installations électriques, avec leurs commutations à relais, circuits imprimés brûlants et arcs électriques sont donc une matière sensible par excellence dans ces zones. Nous trouvons le fil rouge pour éviter ceci dans les règles ATEX, qui ont été adaptées fréquemment au cours des années. Les ATEX95 et ATEX137 bien connues ont été adaptées vers respectivement ATEX114 et ATEX153. Pour cette dernière, il s’agit seulement d’un changement de nom, pour l’ATEX 114, il s’agit surtout d’un approfondissement des règles pour les fabricants, car cette directive décrit les obligations légales qui régissent l’utilisation des appareils dans des environnements déflagrants. Dans le domaine électrique, la norme IEC EN 60079 sous-jacente s’applique. Cette norme traite de la certification des appareils dans des environnements dangereux avec un risque d’explosion. La norme est le manuel pratique qui accompagne la directive européenne ATEX 114. Pour les appareils mécaniques, c’est l’IEC 80079-36/37.

IECEx05

La certification IECEx05 est relativement neuve. Ceci est une certification pour les personnes actives dans des zones déflagrantes ou responsables de la sécurité dans ces zones. La certification est basée sur l’IEC 60079 et satisfait ainsi à la législation ATEX. On s’attend à ce que cette certification soit de plus en plus demandée à l’avenir pour pouvoir travailler dans les zones ATEX. Il subsiste encore une certaine zone grise dans les services de maintenance qui induit une réserve: quel travail dans un environnement ATEX peut-on exécuter soi-même et quel travail vaut-il mieux sous-traiter à un installateur spécialisé? Le RGIE apportera une réponse dans le cas de travaux de réparation électriques.

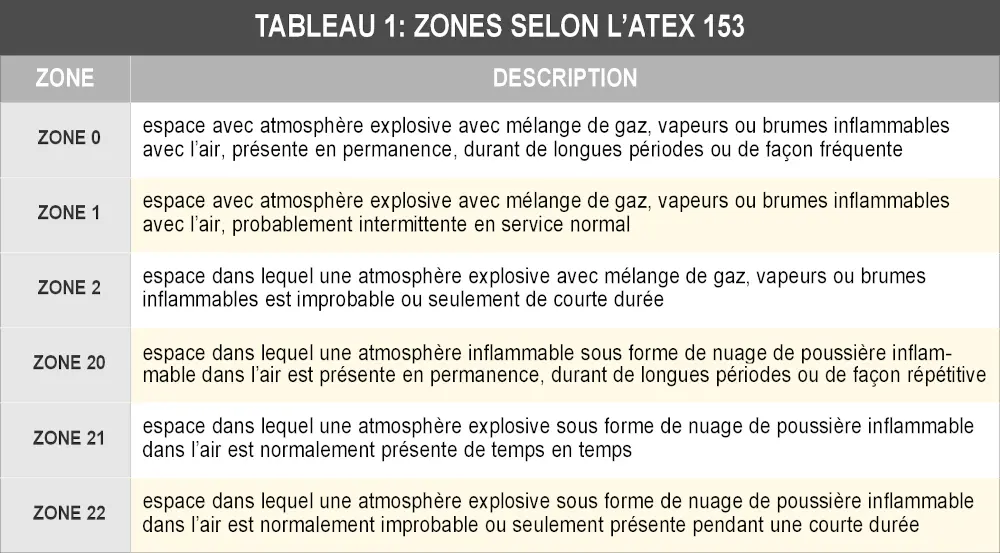

ATEX 153

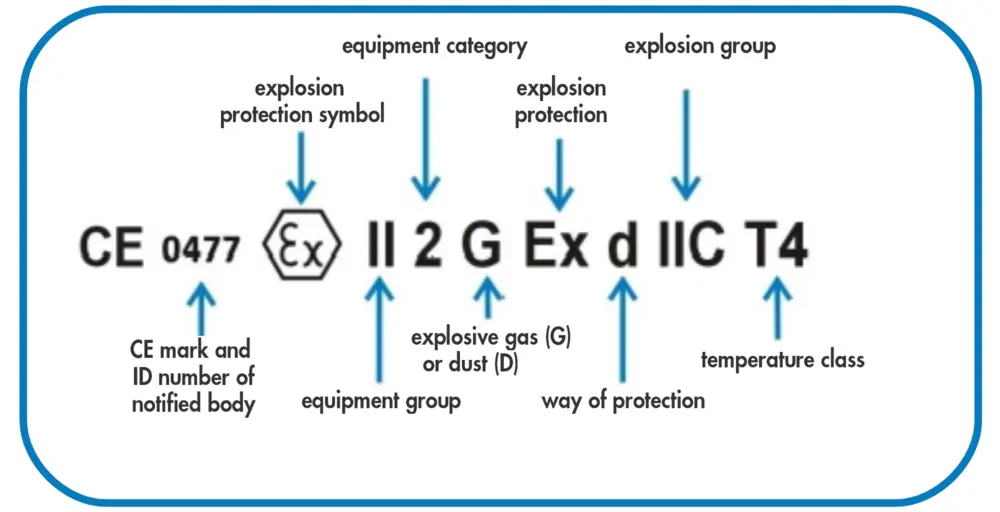

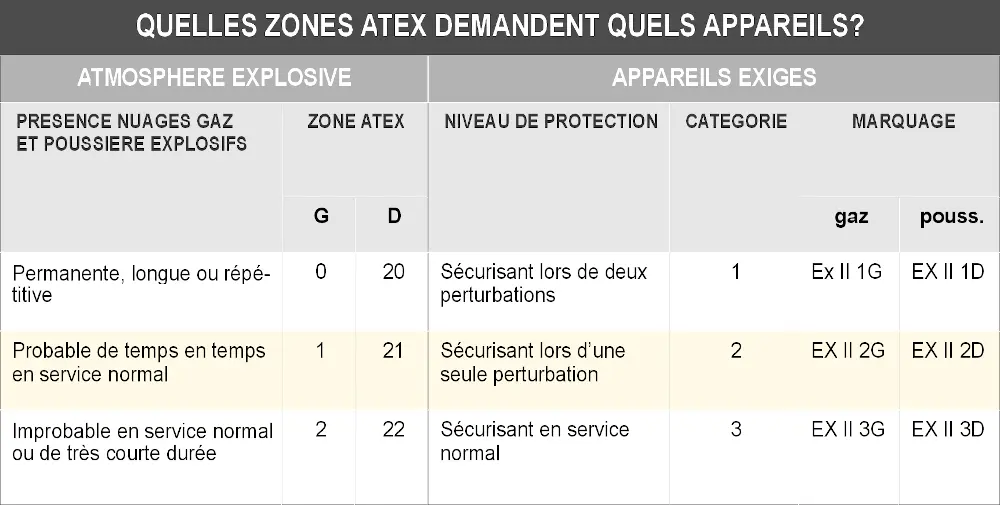

ATEX 153 se situe davantage au niveau de l’entreprise. A l’aide d’un audit de sécurité qu’une entreprise doit faire exécuter, chaque local devient une zone indiquée par un chiffre (0, 1 et 2 pour le gaz; 20, 21 et 22 pour la poussière). Dans le tableau 1, vous retrouvez la description des diverses zones. En fonction de cette attribution, seuls des appareils qui satisfont aux conditions de cette zone, peuvent être installés. Les fabricants sont responsables de la démarche de certification de leurs composants pour une zone ATEX déterminée. Sur chaque composants certifié ATEX est apposé un code qui indique où l’appareil peut être utilisé. L’indication se retrouve toujours sur le composant en question, mais au moindre doute, demandez toujours.

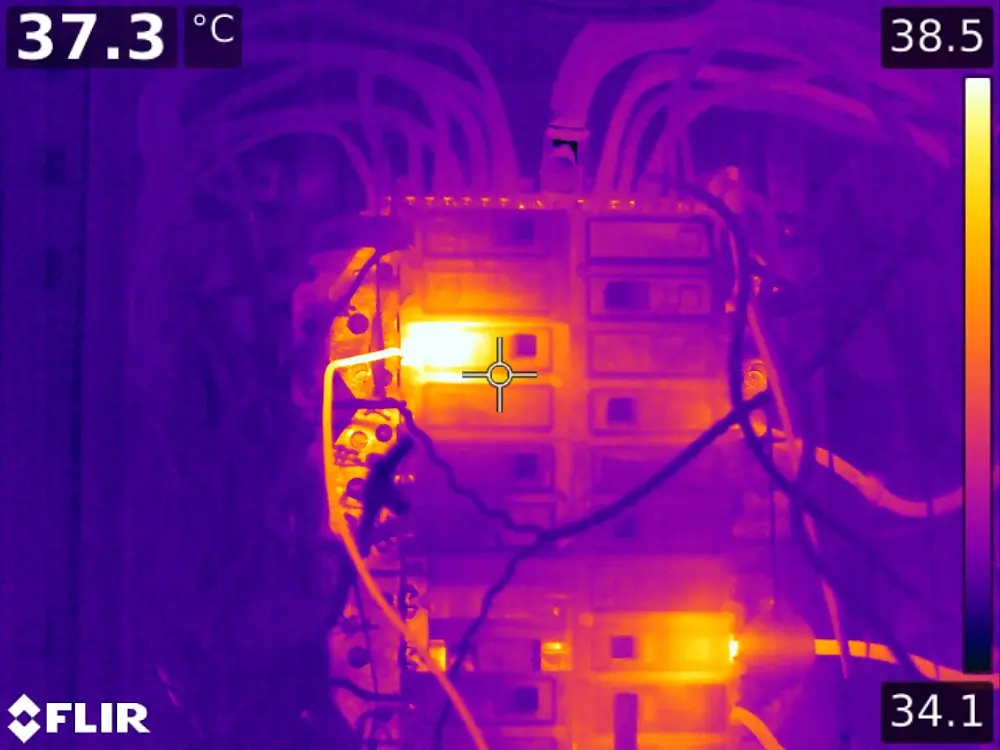

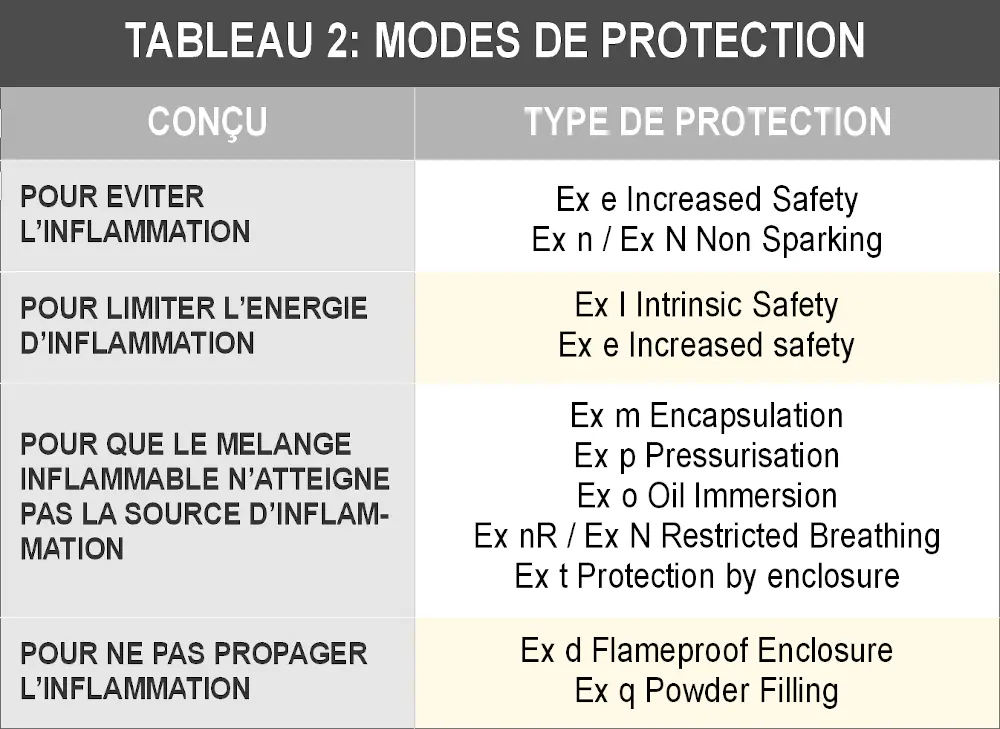

L’illustration 1 est un exemple de code ATEX. Remarquez que les composants sont aussi scindés selon le mode de protection offert. Ceci se fait par l’indication Ex suivie par une lettre correspondante, comme Ex d ou Ex n. Dans le tableau 2, vous en retrouvez la signification. Un code ATEX se compose encore le plus souvent d’une indication qui mentionne la température de surface maximale du composant, d’un nombre Ingress Protection (valeur IP) et d’une indication du groupe de gaz applicable (I, IIA, IIB et IIC). I représente la construction minière, le groupe sous II concerne toutes les autres applications industrielles. Les A, B et C représentent le type de gaz. On y déroge bel et bien. Par exemple, on utilise un matériau Ex, mais pas avec les bonnes exigences de zonage. Ceci reste un souci, surtout dans les travaux de réparation. Si une pièce de rechange n’est pas d’emblée disponible ou est trop chère, on place vite un autre composant dans une armoire de commande. Une autre erreur fréquente est d’utiliser bel et bien des composants adéquats, mais de négliger ensuite d’exécuter l’armoire de commande de façon correcte selon le zonage ATEX.

SpEcifique pour l’armoire de commande

Dans l’ATEX 153 figurent d’autres obligations, en plus des exigences de zonage. C’est ainsi qu’un Document relatif à la Protection contre les Explosions (DPE) doit être rédigé. Ceci est une liste étendue, mais les aspects suivants comptent pour les armoires de commande:

- description du lieu de travail et des postes de travail présents (plan, agencement, …);

- résultats de l’évaluation des risques: subdivision en zones (textuelle et dessin), risques en fonctionnement normal, détermination des sources d’inflammation;

- mesures organisationnelles pour éviter le danger d’explosion, comme éviter les sources d’inflammation;

- annexes: liste de composants des appareils électriques et mécaniques dans les zones ATEX.

De ce document doivent résulter notamment les mesures antidéflagrantes et le matériel à utiliser. Les sources d’inflammation peuvent être très diverses et la plupart se situent aussi dans la sphère électrotechnique:

- Composants de commutation pour moteurs, pompes, éclairage, boîtes de distribution;

- Electricité statique;

- Courants de fuite (EMC);

- Surfaces brûlantes (ailettes de refroidissement des circuits imprimés e.a.).

Le but final est d‘endiguer autant que possible tous les risques qui découlent de l’utilisation d’une armoire de commande. Les armoires antidéflagrantes sont toujours conçues pour agir de façon à la fois préventive et curative. Préventive, parce qu’elles sont construites pour ne pas laisser entrer des substances déflagrantes externes près des contacts. Et curative, parce qu’elles sont construites si robustes que les éventuelles étincelles internes restent dans le boîtier. Pour y parvenir, on crée, par exemple, une surpression dans l’armoire (Ex p – pressurisation).

Les modes de protection Ex d (Flameproof enclosure) et Ex e (increased safety) sont souvent appliqués ici. Ces modes de protection rencontrent le besoin d’installation d’armoires de commande dans des environnements ATEX. Pour Ex e, il s’agit, par exemple, d’une armoire pour laquelle on utilise uniquement un matériel de commutation certifié ATEX. Ex p est un mode de protection en vertu duquel l’armoire est placée en permanence en surpression d’air comprimé ou de gaz inerte. De cette façon, on évite qu’un mélange explosif entre dans l’armoire. La surpression est créée par un appareil certifié. Les exigences posées aux armoires en surpression Ex p ne sont pas minces: les armoires doivent être suffisamment rigides et solides pour éviter aussi toute déformation après des années d’utilisation et minimiser les pertes de fuite.

Il est évident qu’on doit faire preuve de prudence dans la réalisation des passages. Des manchons de serrage ne peuvent anéantir l’étanchéité de l’armoire. Les placeurs de l’installation initiale sont toujours conscients de la problématique ATEX, mais ceci n’est certainement pas toujours le cas des entreprises qui exécutent ces petites réparations.

Câblage

Au sujet du câblage, nous pouvons être succincts: en fait, il n’existe pas de véritable câbles ATEX. Les câbles ne sont pas considérés comme ‘appareil’ et ne font donc pas directement partie des directives ATEX. Mais vous devez veiller à utiliser un câble de qualité sans coudes ou déchirures dans le manteau lors du remplacement. De plus, le câble ne peut pas entraîner un dégagement de chaleur ou la formation d’étincelles. Remarquez que le développement de la température dans un câble est directement lié au diamètre et à la longueur des conducteurs (loi de joule). Lors du remplacement, utilisez donc la même longueur. Le mode de raccordement du câble sur les autres composants de l’installation est également important, car ici, on commet souvent des erreurs dans la réparation.

Passage avec manchons de serrage

Le choix du manchon de serrage est parfaitement décrit dans la récente mise à jour de l’IEC 60079-14:2013 qui est dérivée de l’ATEX 114. Cette norme indique quels manchons de serrage peuvent être utilisés dans le mode de protection applicable. Il est conseillé lors de l’application d’utiliser autant que possible des appareils pour lesquels des manchons de serrage sont déjà prévus. Ainsi, vous êtes certain de pouvoir utiliser le manchon de serrage dans la même zone ATEX, sauf indication contraire de la part du fabricant. Si vous devez quand même utiliser des manchons de serrage, veillez à un placement dans les règles de l’art: connexions solides, pas de conducteurs nus visibles et raccordement correct de la mise à la terre. Les ouvertures de manchon de serrage non utilisées doivent aussi être bien fermées par des joints pour manchon de serrage agréés.